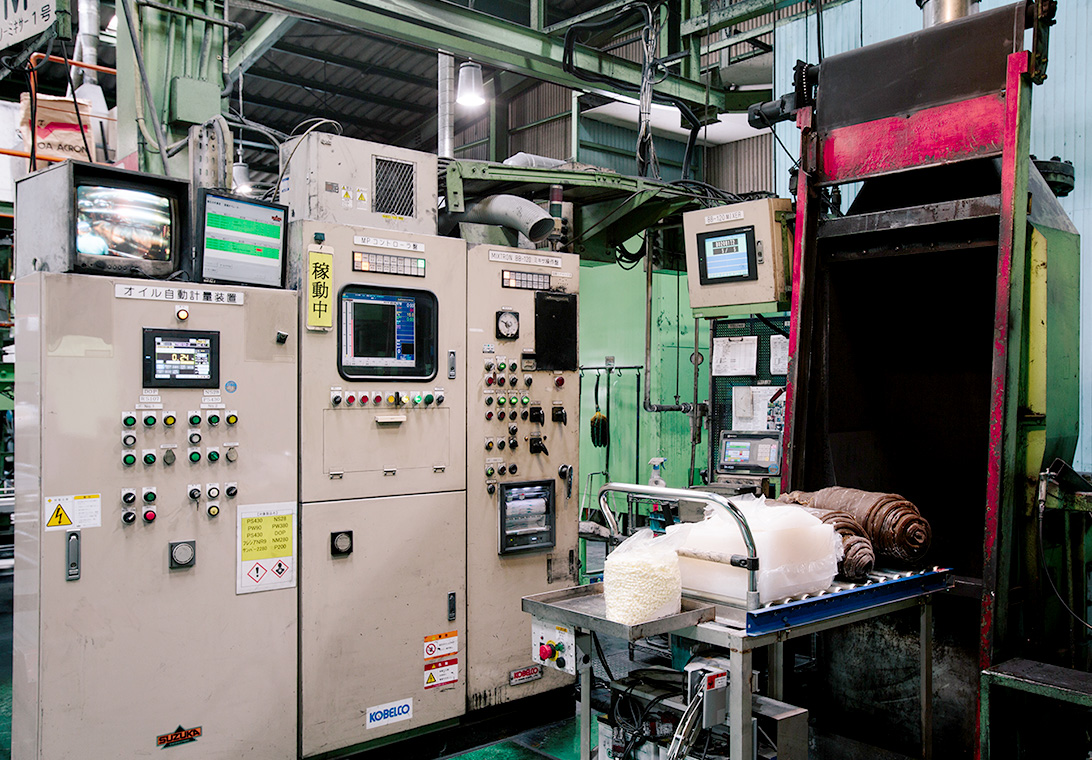

練り工程

工業用ゴムは、原料ゴムのほかいろいろな原料が混ぜ合わされ練り込まれています。

原料ゴムの配合を変えることで様々な特徴を持ったゴム材料を作ることができます。

1投入・混練り

工業用ゴムにはいろいろな配合物が練り込まれています。原材料を裁断・計量した後、混練機に投入して練り込みます。

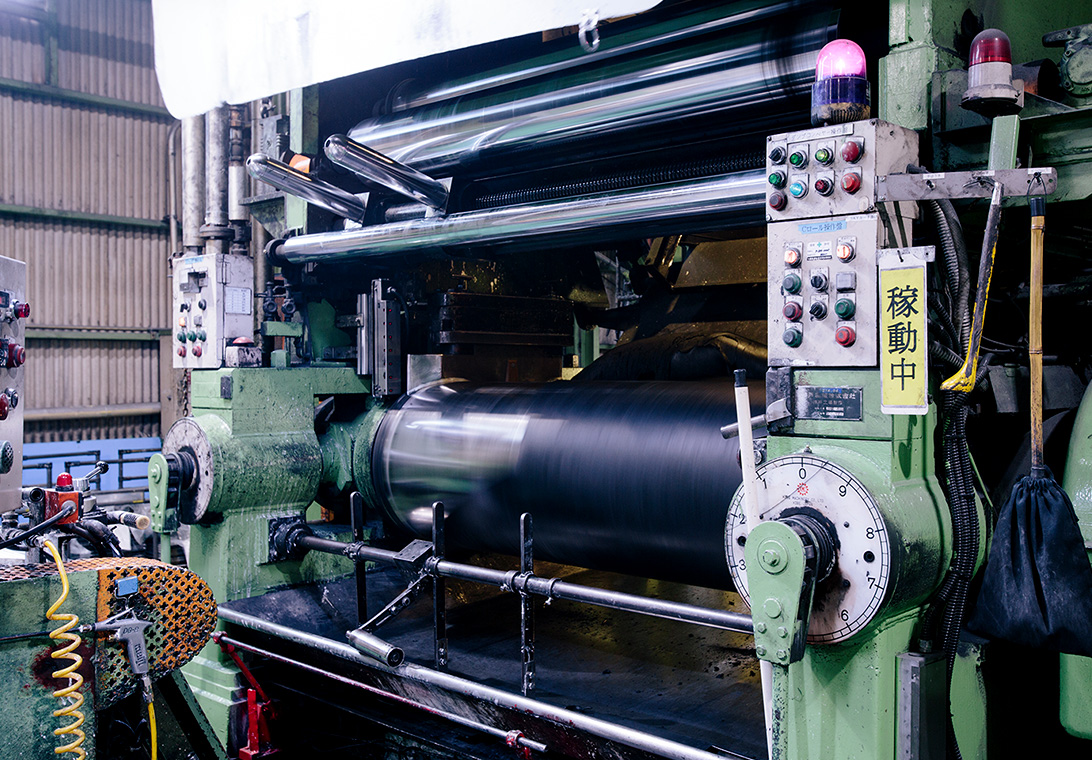

2ロール

非常に技能を要する重要な作業です。ゴム材料の仕上げ工程であり、品質の良し悪しを左右するポイントの工程です。

3完成

次工程の設備に投入できる形状に仕立てます。次工程が射出成形であればゴムはリボン状にして梱包します。

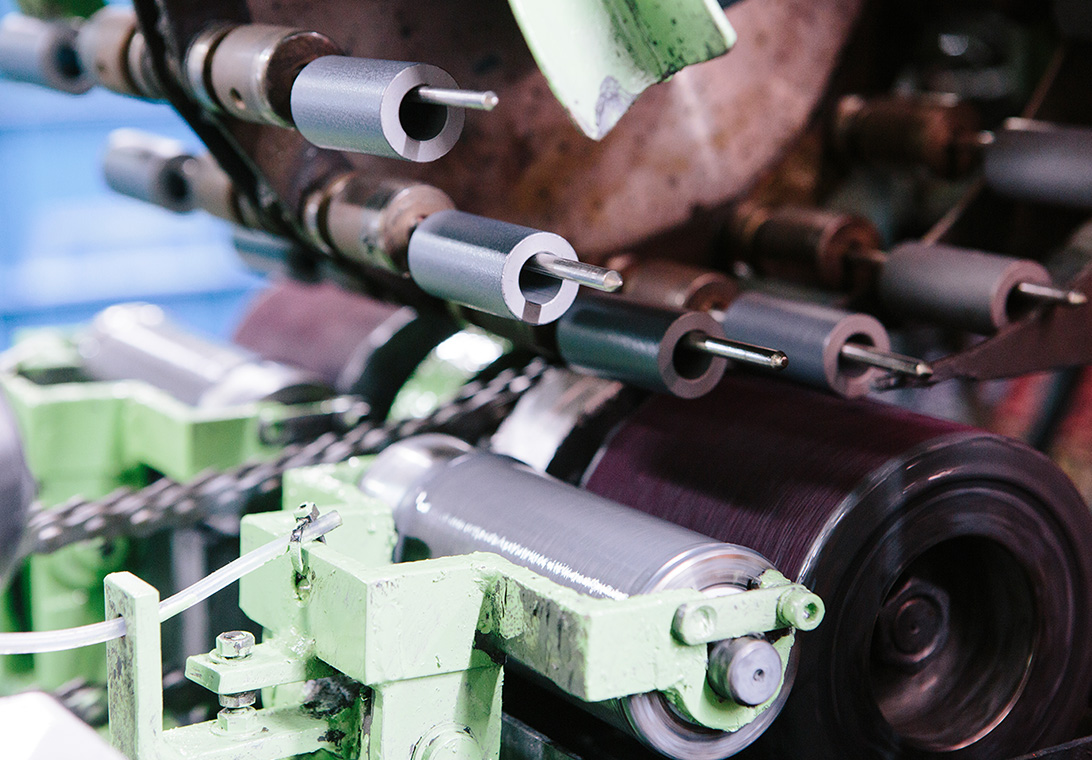

化成処理

金属の表面に化学処理を施して皮膜を作る工程です。

防錆効果とともに加硫接着を強固なものにするために実施します。

1投入

構成品である金具部品の化成処理を行う機械に投入します。

2ブラスト→脱脂→水洗→表面調整→化成→水洗→乾燥

金具表面の汚れの除去、および活性化を行うためブラスト処理を実施します。その後、薬品により化成皮膜を作るための薬剤処理を施します。

3完成

ブラストから化成処理皮膜の生成、乾燥まで自動で行われ、その後、処理が済んだ金具が排出されます。

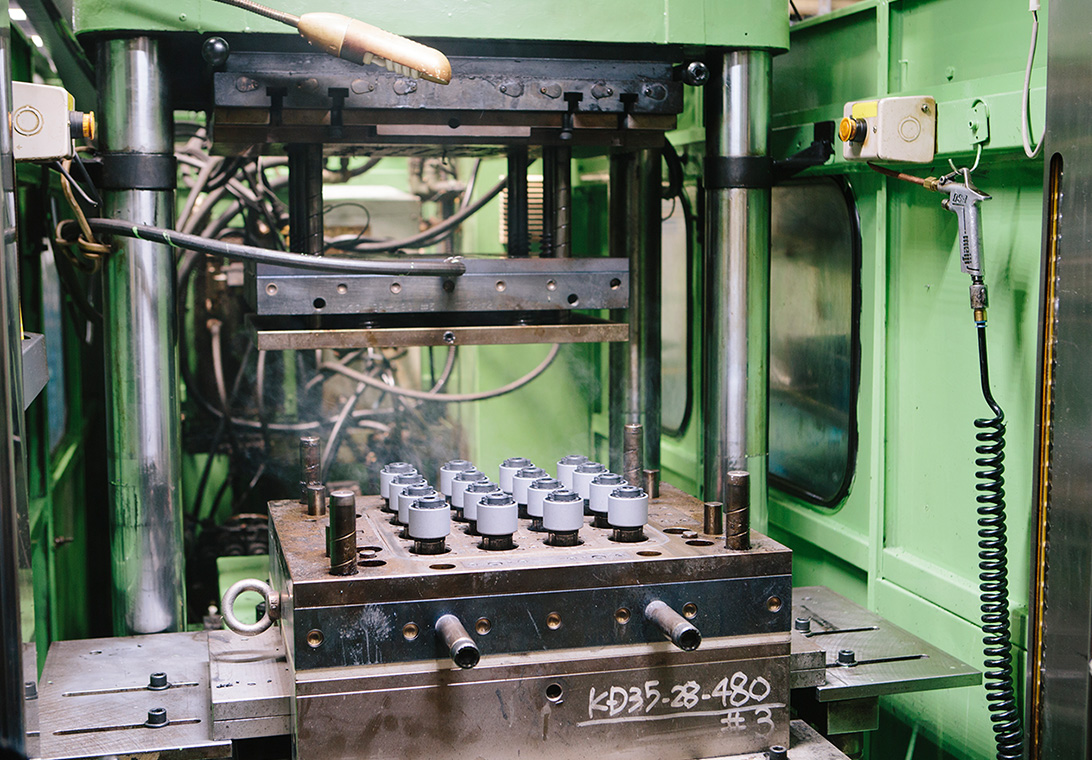

接着剤塗布・成形・後工程

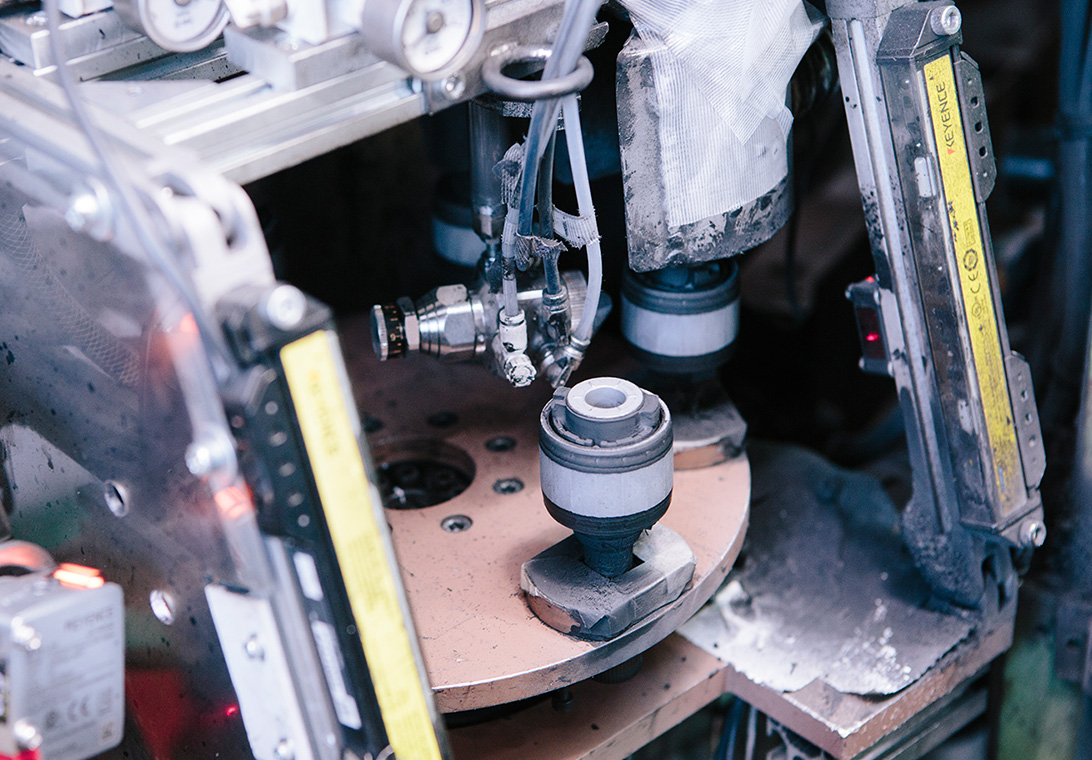

アッパーアームブッシュ

接着剤を塗布した金具を金型にセットし、ゴムを射出成形することにより金具付きのゴム製品を作ります。

1接着剤塗布

化成処理された金具に接着剤を塗布し、乾燥させます。

2成形

接着剤を塗布した金具を高温の金型の中にセットして、そこにゴムを射出成形し加硫+接着させてから製品を取り出します。

3絞り・塗装工程

成形された製品は仕上げされ、検査を行った後、絞り加工や塗装などの後工程を施されます。

4完成

一連の作業を通じて、完成品としてのゴム部品が出来上がります。